Dans le monde de la recherche et du développement industriel, la simulation d’usure joue un rôle crucial pour garantir la fiabilité et la durabilité des produits. Au cœur de cette simulation se trouve l’enceinte climatique de laboratoire, un outil indispensable pour reproduire des conditions environnementales extrêmes et accélérer les processus de vieillissement. Ces dispositifs sophistiqués permettent aux ingénieurs et aux chercheurs de soumettre leurs prototypes à des tests rigoureux, révélant ainsi les faiblesses potentielles avant la mise sur le marché. Que vous travailliez dans l’automobile, l’électronique ou l’aérospatiale, comprendre les capacités et les applications des enceintes climatiques est essentiel pour optimiser vos processus de développement et assurer la qualité de vos produits à long terme.

Principes fondamentaux des enceintes climatiques

Les enceintes climatiques sont conçues pour simuler une variété de conditions environnementales dans un espace contrôlé. Elles fonctionnent sur le principe de la régulation précise de paramètres tels que la température, l’humidité, et dans certains cas, l’exposition aux rayonnements UV ou à la corrosion saline. Ces dispositifs permettent de recréer des scénarios climatiques extrêmes ou des cycles d’utilisation typiques, accélérant ainsi le processus naturel de vieillissement des matériaux et composants.

Au cœur de chaque enceinte climatique se trouve un système de contrôle sophistiqué qui maintient les conditions souhaitées avec une précision remarquable. Des capteurs de haute qualité surveillent en permanence l’environnement intérieur, tandis que des algorithmes complexes ajustent les systèmes de chauffage, de refroidissement et d’humidification pour maintenir les paramètres définis. Cette régulation fine permet de reproduire des conditions constantes ou de programmer des cycles complexes simulant des variations climatiques sur de longues périodes.

L’utilisation d’une enceinte climatique de laboratoire offre plusieurs avantages majeurs pour les tests de produits. Premièrement, elle permet d’accélérer considérablement le processus de vieillissement, réduisant ainsi le temps nécessaire pour évaluer la durabilité à long terme. Deuxièmement, elle offre une reproductibilité exceptionnelle, garantissant que les tests peuvent être répétés dans des conditions identiques. Enfin, elle permet de tester des produits dans des conditions extrêmes qui seraient difficiles, voire impossibles, à reproduire dans un environnement naturel.

Types d’enceintes climatiques pour tests d’usure

Il existe plusieurs types d’enceintes climatiques, chacun conçu pour simuler des conditions environnementales spécifiques et répondre à des besoins de test particuliers. Comprendre les caractéristiques de chaque type est essentiel pour choisir l’équipement le plus adapté à vos protocoles de test.

Enceintes à température et humidité contrôlées

Les enceintes à température et humidité contrôlées sont les plus couramment utilisées dans l’industrie. Elles permettent de simuler une large gamme de conditions climatiques en ajustant précisément la température et l’humidité relative. Ces enceintes sont particulièrement utiles pour les tests de stabilité des produits pharmaceutiques, cosmétiques et alimentaires, ainsi que pour évaluer la résistance des matériaux dans diverses conditions atmosphériques.

Les fabricants comme Binder proposent des modèles capables de maintenir des températures allant de -40°C à +180°C et des niveaux d’humidité relative de 10% à 98%. Cette polyvalence permet de simuler des environnements allant des conditions arctiques aux climats tropicaux humides, offrant ainsi une évaluation complète de la performance des produits sous différentes contraintes climatiques.

Chambres de vieillissement accéléré UV

Les chambres de vieillissement accéléré UV sont spécialement conçues pour tester la résistance des matériaux à la dégradation causée par l’exposition aux rayons ultraviolets. Ces enceintes intègrent des lampes UV puissantes qui simulent l’exposition solaire intense, permettant d’évaluer rapidement les effets à long terme du soleil sur les couleurs, les plastiques, les textiles et autres matériaux sensibles aux UV.

L’utilisation de ces chambres est cruciale dans des secteurs tels que l’automobile pour tester la résistance des peintures et des plastiques extérieurs, ou dans l’industrie des emballages pour évaluer la durabilité des étiquettes et des emballages exposés à la lumière du soleil. Les tests UV accélérés peuvent révéler en quelques semaines ou mois des dégradations qui prendraient normalement des années à se manifester dans des conditions naturelles.

Enceintes de simulation de corrosion saline

Les enceintes de simulation de corrosion saline sont utilisées pour tester la résistance des matériaux et des revêtements à la corrosion dans des environnements salins agressifs. Ces chambres pulvérisent une solution saline sur les échantillons, simulant l’exposition à des environnements maritimes ou routiers en hiver. Elles sont particulièrement importantes dans l’industrie automobile, marine et aérospatiale pour évaluer la durabilité des composants métalliques et des traitements de surface.

Les tests de brouillard salin permettent d’identifier rapidement les faiblesses dans les revêtements protecteurs et d’évaluer l’efficacité des traitements anticorrosion. Ces enceintes peuvent être programmées pour des cycles alternant entre périodes de pulvérisation saline et périodes de séchage, reproduisant ainsi les conditions réelles d’utilisation avec une grande précision.

Chambres d’essais thermiques cycliques

Les chambres d’essais thermiques cycliques sont conçues pour soumettre les matériaux et les composants à des variations rapides et répétées de température. Ces enceintes peuvent rapidement passer d’extrêmes froids à des chaleurs intenses, simulant ainsi les contraintes thermiques subies par les produits dans des environnements changeants ou lors de cycles d’utilisation intensifs.

Ces tests sont particulièrement importants dans l’industrie électronique, où les composants doivent résister à des variations de température importantes tout en maintenant leur intégrité et leurs performances. Les cycles thermiques peuvent révéler des problèmes tels que la fatigue des soudures, la délamination des circuits imprimés ou la défaillance des joints d’étanchéité, qui pourraient ne pas être apparents lors de tests à température constante.

Paramètres clés dans la simulation d’usure

La simulation d’usure efficace repose sur le contrôle précis de plusieurs paramètres environnementaux clés. Ces paramètres sont soigneusement ajustés pour reproduire les conditions réelles d’utilisation ou pour accélérer les processus de vieillissement.

Contrôle précis de la température (plage -70°C à +180°C)

La température est l’un des facteurs les plus critiques dans la simulation d’usure. Les enceintes climatiques modernes offrent une plage de température impressionnante, généralement de -70°C à +180°C, avec une précision de contrôle pouvant atteindre ±0,1°C. Cette large gamme permet de simuler des environnements extrêmes, des conditions arctiques aux déserts les plus chauds.

Le contrôle précis de la température est essentiel pour évaluer la performance des matériaux et des composants dans différentes conditions thermiques. Par exemple, dans l’industrie automobile, les tests à basse température peuvent révéler des problèmes de fragilisation des plastiques, tandis que les tests à haute température peuvent mettre en évidence des problèmes de déformation ou de dégradation des adhésifs.

Régulation de l’humidité relative (10% à 98% HR)

L’humidité relative est un autre paramètre crucial dans la simulation d’usure. Les enceintes climatiques avancées peuvent réguler l’humidité relative de 10% à 98%, permettant de simuler des environnements allant des déserts arides aux climats tropicaux humides. Le contrôle précis de l’humidité est particulièrement important pour tester la résistance à la corrosion, la stabilité dimensionnelle des matériaux hygroscopiques, et la performance des revêtements protecteurs.

Dans l’industrie électronique, par exemple, des tests à haute humidité peuvent révéler des problèmes de corrosion des contacts ou de court-circuit dus à la condensation. À l’inverse, des conditions de faible humidité peuvent mettre en évidence des problèmes liés à l’électricité statique ou à la fragilisation de certains polymères.

Cycles thermiques et chocs thermiques

Les cycles thermiques et les chocs thermiques sont des outils puissants pour évaluer la résistance des matériaux et des assemblages aux variations rapides de température. Les enceintes climatiques peuvent être programmées pour effectuer des cycles complexes, alternant entre températures extrêmes avec des vitesses de variation contrôlées.

Ces tests sont particulièrement pertinents pour les produits qui subissent des variations de température importantes au cours de leur utilisation. Par exemple, dans l’industrie aérospatiale, les composants peuvent passer de températures négatives à des températures élevées en quelques minutes lors du décollage. Les cycles thermiques permettent de simuler ces conditions et d’évaluer la résistance à la fatigue thermique, la stabilité des assemblages, et la durabilité des joints et des soudures.

Exposition aux rayonnements UV et solaires

L’exposition aux rayonnements UV et solaires est un facteur majeur de dégradation pour de nombreux matériaux. Les enceintes climatiques équipées de sources UV permettent de simuler l’exposition solaire intense et d’accélérer les processus de vieillissement liés aux UV. Ces tests sont cruciaux pour évaluer la résistance à la décoloration, la dégradation des polymères, et la durabilité des revêtements de surface.

Dans l’industrie des revêtements, par exemple, ces tests permettent de prédire la durée de vie des peintures extérieures ou la résistance des textiles à la décoloration. Les fabricants de panneaux solaires utilisent également ces enceintes pour évaluer la dégradation des cellules photovoltaïques et des matériaux d’encapsulation sur le long terme.

Protocoles de test normalisés pour enceintes climatiques

Les protocoles de test normalisés jouent un rôle crucial dans la standardisation des méthodes d’essai et la comparabilité des résultats entre différents laboratoires et industries. Ces normes, développées par des organisations internationales, fournissent des directives détaillées sur la conduite des tests, les paramètres à utiliser, et l’interprétation des résultats. Voici un aperçu des principales normes utilisées dans les tests en enceinte climatique.

Norme IEC 60068 pour essais environnementaux

La norme IEC 60068 est une série de standards internationaux pour les essais environnementaux des équipements électrotechniques. Elle couvre une large gamme de tests, y compris la chaleur sèche, le froid, les chocs thermiques, et l’humidité. Cette norme est particulièrement importante dans l’industrie électronique et électrique, où elle est utilisée pour évaluer la fiabilité des composants et des systèmes dans diverses conditions environnementales.

Par exemple, la partie IEC 60068-2-14 décrit les procédures pour les tests de variation de température, cruciales pour évaluer la résistance des composants électroniques aux contraintes thermiques. Ces tests peuvent révéler des problèmes tels que la fatigue des soudures ou la délamination des circuits imprimés, qui pourraient entraîner des défaillances prématurées dans des conditions d’utilisation réelles.

ASTM D4329 pour tests de vieillissement accéléré

La norme ASTM D4329 est spécifiquement conçue pour les tests de vieillissement accéléré des plastiques exposés à la lumière fluorescente UV. Cette norme est largement utilisée dans l’industrie des polymères et des plastiques pour évaluer la résistance à long terme des matériaux aux effets du soleil et des intempéries. Les tests réalisés selon cette norme permettent de prédire la dégradation des couleurs, la perte de propriétés mécaniques, et d’autres changements liés à l’exposition aux UV.

L’utilisation de cette norme est particulièrement pertinente pour les fabricants de produits en plastique destinés à un usage extérieur, tels que les équipements de jardin, les composants automobiles extérieurs, ou les matériaux de construction. Les résultats obtenus permettent aux fabricants d’optimiser leurs formulations et de fournir des estimations précises de la durée de vie de leurs produits dans diverses conditions d’exposition.

ISO 9227 pour essais au brouillard salin

La norme ISO 9227 définit les méthodes d’essai au brouillard salin pour évaluer la résistance à la corrosion des matériaux métalliques avec ou sans protection temporaire ou permanente. Cette norme est largement utilisée dans les industries automobile, aérospatiale et marine, où la résistance à la corrosion est un facteur critique de performance et de sécurité.

Les tests réalisés selon ISO 9227 impliquent l’exposition des échantillons à un brouillard salin contrôlé dans une enceinte fermée. La norme décrit plusieurs variantes de test, dont le test au brouillard salin neutre (NSS), le test au brouillard salin acétique (ASS), et le test au brouillard salin cupro-acétique (CASS). Ces différentes méthodes permettent d’évaluer la résistance à la corrosion dans diverses conditions environnementales agressives.

Applications industrielles des tests en enceinte climatique

Les enceintes climatiques trouvent des applications dans un large éventail d’industries, où elles jouent un rôle crucial dans le développement de produits, l’assurance qualité et la certification. Examinons quelques-unes des applications les plus significatives dans différents secteurs industriels.

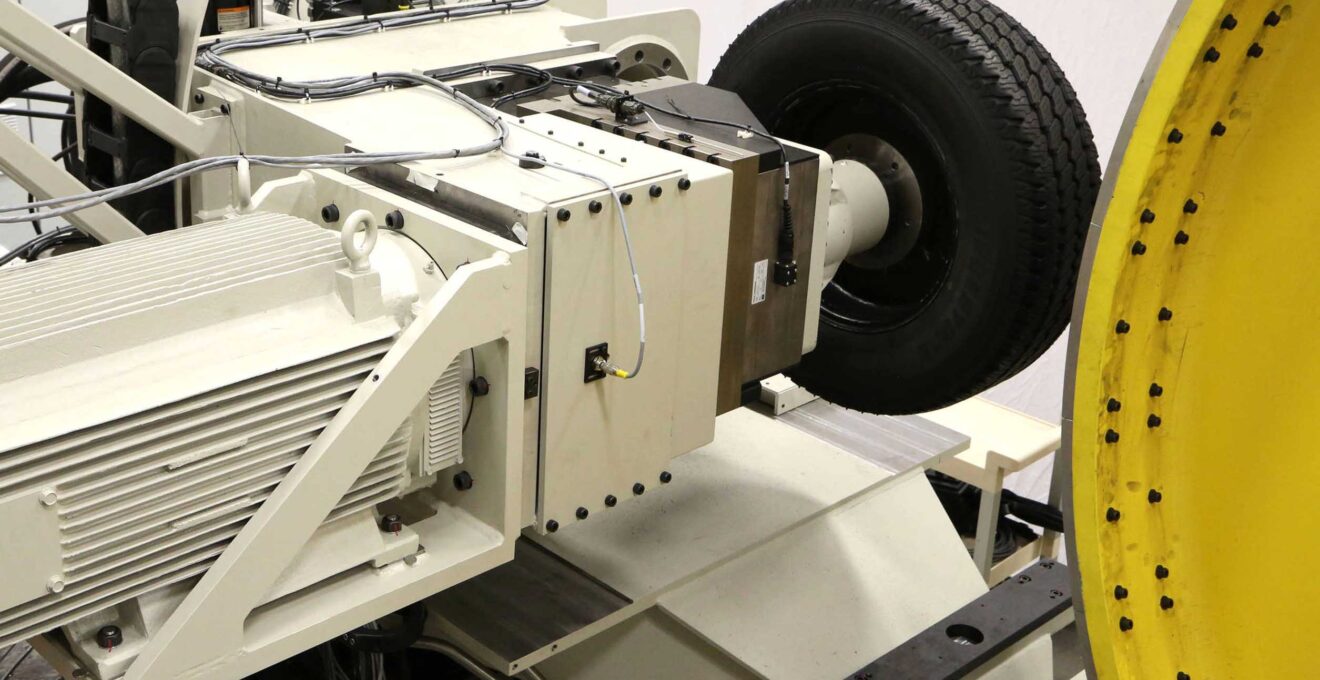

Industrie automobile : tests de composants et matériaux

Dans l’industrie automobile, les enceintes climatiques sont utilisées pour tester la durabilité et la fiabilité de nombreux composants. Les tests incluent l’évaluation de la résistance des peintures et des revêtements aux UV et aux variations de température, la performance des joints d’étanchéité dans des conditions extrêmes, et la durabilité des composants électroniques embarqués.

Par exemple, les constructeurs automobiles utilisent des enceintes climatiques de laboratoire pour simuler des cycles de gel-dégel sur les pièces de carrosserie, afin de s’assurer que les revêtements ne se fissureront pas ou ne se décolleront pas dans des climats froids. De même, les tests de chaleur et d’humidité sont cruciaux pour évaluer la résistance des tableaux de bord et des garnitures intérieures à la décoloration et à la déformation.

Électronique : fiabilité des circuits imprimés

Dans l’industrie électronique, les enceintes climatiques jouent un rôle vital dans l’évaluation de la fiabilité des circuits imprimés et des composants électroniques. Les tests incluent des cycles thermiques pour simuler les contraintes subies lors des cycles marche/arrêt, des tests d’humidité pour évaluer la résistance à la corrosion, et des tests combinés température/humidité pour simuler des environnements d’utilisation réels.

Les fabricants comme Memmert proposent des enceintes spécialement conçues pour ces applications, capables de réaliser des cycles thermiques rapides et précis. Ces tests permettent de détecter des problèmes potentiels tels que la fatigue des soudures, la délamination des circuits multicouches, ou la défaillance des composants sous contrainte thermique.

Aérospatiale : qualification de matériaux composites

L’industrie aérospatiale utilise intensivement les enceintes climatiques pour qualifier les matériaux composites utilisés dans la construction d’aéronefs. Ces matériaux doivent résister à des conditions extrêmes, allant des températures glaciales en haute altitude aux chaleurs intenses au sol dans les régions tropicales.

Les tests en enceinte climatique pour l’aérospatiale incluent souvent des cycles de température et de pression pour simuler les conditions de vol, des tests de résistance aux UV pour évaluer la dégradation des matériaux exposés au soleil en haute altitude, et des tests de résistance à l’humidité pour prévenir la corrosion et la dégradation des structures composites.

Énergie solaire : durabilité des panneaux photovoltaïques

Dans le secteur de l’énergie solaire, les enceintes climatiques sont cruciales pour tester la durabilité et l’efficacité à long terme des panneaux photovoltaïques. Ces tests visent à simuler les conditions auxquelles les panneaux seront exposés pendant leur durée de vie, qui peut atteindre 25 ans ou plus.

Les tests typiques incluent des cycles de température pour évaluer la résistance aux contraintes thermiques, des tests d’humidité pour vérifier l’étanchéité des encapsulations, et des tests de rayonnement UV pour évaluer la dégradation des matériaux. Ces tests permettent aux fabricants d’optimiser leurs conceptions, d’améliorer la durabilité de leurs produits, et de fournir des garanties de performance à long terme.

Analyse et interprétation des résultats de simulation d’usure

L’analyse et l’interprétation des résultats obtenus lors des tests en enceinte climatique sont des étapes cruciales pour tirer des conclusions significatives et prendre des décisions éclairées en matière de développement de produits. Cette phase nécessite une approche méthodique et une compréhension approfondie des phénomènes physiques en jeu.

Tout d’abord, il est essentiel de comparer les résultats obtenus avec les critères de performance prédéfinis. Ces critères peuvent inclure des seuils de dégradation acceptables, des niveaux de performance minimaux, ou des durées de vie attendues. L’analyse doit prendre en compte non seulement les changements visibles (comme la décoloration ou la corrosion), mais aussi les modifications des propriétés mécaniques, électriques ou optiques des matériaux testés.

L’utilisation d’outils statistiques est souvent nécessaire pour interpréter correctement les résultats, en particulier lorsque les tests impliquent de multiples échantillons ou des cycles répétés. Des techniques comme l’analyse de variance (ANOVA) ou les tests de fiabilité peuvent aider à déterminer la signification statistique des résultats et à estimer la durée de vie probable des produits dans des conditions réelles d’utilisation.

Il est également important de corréler les résultats des tests en enceinte climatique avec les données de performance sur le terrain, lorsqu’elles sont disponibles. Cette corrélation permet de valider les méthodes de test et d’affiner les modèles de prédiction de la durée de vie des produits. Dans certains cas, des ajustements des protocoles de test peuvent être nécessaires pour mieux refléter les conditions réelles d’utilisation.